En el año 2016 nos centraremos en nuestros procesos de negocio, haciéndolos más rápidos y más eficientes

En nuestro blog mirando a 2015, presentamos una visión general de los logros de los últimos años. Este año, estamos preparandonos para manejar más de 100.000 pedidos en nuestra producción y más de 400.000 análisis de conjuntos de datos a través de nuestro PCB visualizador.

=> Mejorar la velocidad, el rendimiento y la eficiencia será nuestra prioridad número uno durante los primeros 6 meses de 2016.

Una vez logrados los objetivos anteriores, todavía tenemos muchos proyectos interesantes para ayudar a mejorar los productos y servicios que ofrecemos, serán revelados durante el año:

PCB Solver tools:

En 2015 hicimos nuestro visualizador de PCB basado en vectores permitiendo así que más tareas de pre-CAM puedan ser realizadas y permitiendo una mejor interacción con el usuario. Nuestro objetivo es continuar procesando automáticamente los datos de PCB tanto como sea posible a través de las operaciones de CAM en el lanzamiento de sus pedidos, lo que permite simultáneamente la interacción con el cliente con el fin de resolver los posibles problemas de producción antes de haber retrasos y aumentos de los costes.

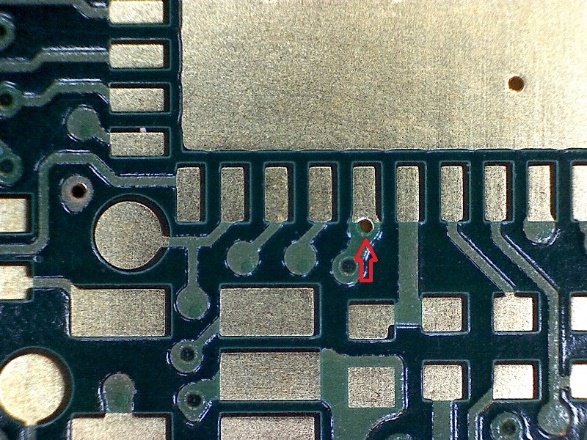

Lo que esto significa es que los datos estarán compuestos, como Gerber, de entidades “reales” (pistas, pads, agujeros, etc.). Lo cual no solo permite un procesamiento más rápido, sino que también abre el camino para toda una gama de nuevas aplicaciones y soluciones de reparación, como la reparación de los anillos anulares y editor de contornos como se explica en nuestro BLOG mirando a 2015

Cuando preparamos un trabajo para la producción ejecutamos una serie de procedimientos automatizados de rutina en nuestro extremo frontal CAM ingeniería de sistemas (más), estos ajustarán los datos de diseño a nuestras tolerancias de fabricación. Los procedimientos incluyen

Preparar el soldermask para proporcionar un espacio libre mínimo del bloque de cobre, una cobertura adecuada de las vías adyacentes, telas mínimas entre pads etc. (Ver nuestra página 15 PCB Design Guidelines)

- Otros ajustes como se describe en nuestros blogs: Eurocircuits Data Preparation – Single Image 1 and Eurocircuits Data Preparation – Single Image 2.

- PCB Solver mostrará automáticamente los resultados de estos procedimientos de forma inmediata a través del visualizador de PCB. Usted puede ver exactamente la imagen de su placa final antes de realizar su pedido. Si encuentra cualquier problema potencial, tiene tiempo para modificar el diseño o hablar con nuestros ingenieros a través del Chat Online.

PCB solver va a seguir poniendo banderas rojas en las cuestiones que puedan surgir de la RDC. El software propondrá posibles soluciones basadas en las especificaciones del servicio elegido y las opciones disponibles en nuestro sistema CAM. Esto puede significar simplemente cambiar la clasificación, pero otras opciones pueden incluir el proceso de reducción de tamaño, agujeros, la ampliación del tamaño de pads, etc. Los usuarios tendrán la opción de confirmar las enmiendas propuestas individuales mediante la creación de reglas de aprobación (aceptar todas las enmiendas, aceptar ciertos tipos de cambio, o para confirmar cada caso). Las soluciones propuestas están descritas en nuestros blogs Eurocircuits Data Preparation – Single Image 1 and Eurocircuits Data Preparation – Single Image 22. Herramientas de montaje: - Editar los pads en los archivos generados por el cliente generados por Eurocircuits. Las funciones incluyen la adición y la eliminación de los pads, así como aumentar o disminuir en X, Y o ambos. Añadir agujeros de herramientas o dimensiones y objetivos de posicionamiento para el stencil.

Diseño para el montaje. Dos herramientas de predicción para ayudar a detectar donde hay un riesgo de mala soldadura.Escape de soldadura. Detectar y poner banderas rojas en lugares donde se puede escapar la soldadura del pad, dejando una unión débil.

- Serviços:

- Soldermask de alta definição. Em 2015, instalamos uma máquina de imagem direta Ledia. Esta expõe o soldermask directamente, sem a necessidade de PhotoTools. A exposição directa permite folgas estreitas entre máscara de solda e os pads, bem como teias finas entre janelas de Soldermask para mais fácil e confiável montagem de componentes difíceis (QFN, BGA, pequeno passo, etc …). Veja o nosso PCB Design Guidelines p. 15.

Estamos ansiosos para o finalizador do nosso novo edifício em Eger e festejar o nosso 25º aniversário no dia 01 de maio de 2016!

- Soldermask de alta definição. Em 2015, instalamos uma máquina de imagem direta Ledia. Esta expõe o soldermask directamente, sem a necessidade de PhotoTools. A exposição directa permite folgas estreitas entre máscara de solda e os pads, bem como teias finas entre janelas de Soldermask para mais fácil e confiável montagem de componentes difíceis (QFN, BGA, pequeno passo, etc …). Veja o nosso PCB Design Guidelines p. 15.