Felhasználói útmutatók

Felhasználói útmutatóink lépésről lépésre bemutatják, hogyan használhatók online Visualizer eszközeink és az egyéb elérhető szoftverek

|

Az Eurocircuits prototípusok és kis sorozatú nyomtatott áramkörök gyártására és beültetésére specializálódott európai cég. Központunk Belgiumban, Mechelen városában található, míg a gyártóegységek Magyarországon és Németországban vannak. Megrendelőink jellemzően tervezők, gyártmányfejlesztők, egyetemek és a kutatóintézetek. | Bővebben |

|

A nyomtatott áramkörök tervezői CAD (Computer Aided Design ) programokat használva készítik el a terveket. Mivel a különböző CAD programok különböző (saját) fájl formátumot használnak kimenetként, ezért a nyák iparban olyan egységes fájl formátumokat vezettek be, amelyek a gyártók számára is megfelelőek. Ezek a Gerber, a KiCAD és az EAGLE formátumok lettek. Ezek az egységes formátumú fájlok definiálják a különböző rétegeket, úgymint a rajzolati rétegeket, a forrasztásgátló lakk rétegeket, vagy éppen a pozíció rétegeket. | Bővebben |

|

A gyártás közben felhasznált filmek elkészítése, lézer plotterek segítségével történik. Ezek a berendezések tisztatérben, azaz ellenőrzött hőmérsékletű és páratartalmú környezetben dolgoznak. A plotterek a gyártási dokumentáció adatait pixelekből álló képpé alakítják, majd ezt a képet “nyomtatják” a filmre. A kinyomtatott filmek pedig, emberi beavatkozás nélkül, automatikusan kerülnek előhívásra. | Bővebben |

|

A többrétegű nyomtatott áramkörök (multilayer) gyártása, a belső rétegek gyártásával kezdődik, melyhez egy darab alapanyag szükséges. Az alapanyag üvegszál erősítésű epoxy gyanta, melynek felülete rézfóliával borított. | Bővebben |

|

A belső rétegek maratása során, egy ammóniás oldattal, a szárazreziszt fólia által szabadon hagyott területekről lemaratják a már feleslegessé vált alaprezet. A folyamat gondosan szabályozott annak érdekében, hogy maratást követően, a kialakított vezetők szélessége megegyezzen a gyártási dokumentációban szereplő értékkel. Tervezési fázisban azonban figyelni kell arra, hogy vastagabb kiinduló rézvastagság esetén, nagyobb szigetelőtávolságot kell hagyni a vezetők között. A maratás utolsó lépéseként, a dolgozó megbizonyosodik a maratás megfelelőségéről, azaz hogy az összes területről lemaratta-e a rezet. | Bővebben |

|

A többrétegő munkák belső rétegei most már elkészültek. A következő lépés a belső rétegek lyukasztása, melynek során regisztrációs (illesztő) furatok kerülnek kialakításra. Ezek segítségével összeilleszthetővé válik a belső réteg a külső réteggel. A műveletet végző dolgozó behelyezi a munkadarabot a kamerákkal ellátott lyukasztó berendezésbe, ami a rézfelületen kialakított targetek regisztrálása után kilyukasztja a belső réteget a meghatározott pontokon. | Bővebben |

|

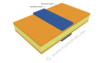

A többrétegű nyomtatott áramköri lapok a belső rétegeken kívül, úgynevezett prepregekből (félig kikeményített üvegszál erősítésű epoxy gyanta) és rézfóliákból épülnek fel. | Bővebben |

|

CNC gépek segítségével történik mind az alkatrészfuratok, mind pedig az átvezető furatok (via) kialakítása, amelyek a különböző rétegek elektromos kapcsolatát biztosítják. Többrétegű nyomtatott áramköri lapok esetén, a fúrást egy röntgenfúrás előzi meg, melynek során a gép azonosítja a belső rétegeken kialakított referencia pontokat (target) és ezek pozíciója alapján fúrja ki a panelek rögzítéséhez használt csapfuratokat, ezzel biztosítva, hogy a kialakított furatok helyzetpontossága megfelelő lesz a belső réteg rajzolati rétegéhez képest. | Bővebben |

|

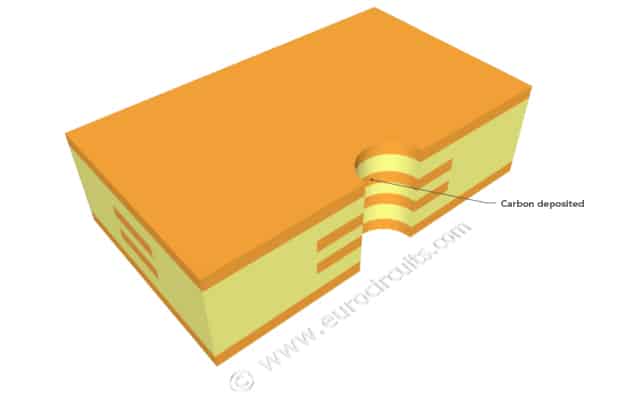

A galvanizálási folyamatot megelőző rendkívül fontos előkészítő lépés a Black Hole eljárás, amely egy vékony (nanométeres) vezető grafit réteget választ le a furatok falára a fúrást követően. | Bővebben |

|

A rajzolatfelvitel tisztatérben zajlik, ezzel is megelőzve, hogy a felületen esetlegesen előforduló szennyeződések (pl. por) szakadást vagy zárlatot okozzanak a kialakított rajzolati rétegen. | Bővebben |

|

A következő technológiai lépés a panelek galvanizálása, azaz a réz felhízlalása. A műveletet végző dolgozó csavarok segítségével felhelyezi a paneleket a galván szerszámokra és ellenőrzi a rögzítési pontokat a megfelelő elektromos kapcsolat biztosításának érdekében. | Bővebben |

|

A paneleket most már legalvanizálták és leválasztottak min. 20 mikron rezet a furatokba és 25-30 mikron rezet a felületen lévő vezetőkre és padekre. A leválasztott galvánrezet egy vékony réteg ón fedi, ami maratáskor maszkként fog szolgálni. Most eltávolítjuk a nem kívánt rézfóliát a felületről. | Bővebben |

|

A nyomtatott áramköri lapok többsége forrasztásgátló lakkal fedett. A lakkozás az áramkörök mindkét oldalát fedi, ezzel megvédve az alatta lévő rézfelületet illetve megakadályozva az ültetés közbeni zárlatosodást. | Bővebben |

|

A forrasztási felületek, beleértve a padeket és alkatrészfuratokat lakkmentesek maradtak. Ezeket a felületeket felületfémezéssel látják el, megvédve az oxidációtól az alkatrészek forrasztásának pillanatáig. | Bővebben |

|

A csatlakozókat kopásálló arannyal (kemény arany) fémezzük be. Első lépésként a csatlakozó melletti területeket, ragasztószalaggal kimaszkoljuk és így kerülnek a panelek a horizontális aranyozó fürdőbe.. | Bővebben |

|

A nyomtatott áramköri lapok többségén pozíció feliratozás található, ami az alkatrészek elhelyezkedését mutatja. Manapság a pozíció felirat nyomtatása, digitális fájlokból, ink-jet printerel történik. Hasonlóan egy papíros nyomtatóhoz, az ink-jet printer is festék cseppeket „fúj” a panel felületére, ezzel alakítva ki a képet. Amennyiben a panel mindkét oldalára szükséges pozíció felirat, akkor az első oldali nyomtatást előégetik, és majd csak ezt követően nyomtatják le a másik oldali pozíció feliratot is. Az ink-jet printernek nincs előkészületi ideje, ellentétben a hagyományos szitatechnológiával, ahol sok időt vesz igénybe a sziták elkészítése. | Bővebben |

|

Minden nyomtatott áramkör elektromos tesztelésen esik át, kivéve az egy rétegő kártyákat ahol ez választható opció. A tesztelő berendezések segítségével megbizonyosodnak arról, hogy a rajzolati réteget alkotó hálózatok megfelelőek, szakadás és zárlatmentesek. | Bővebben |

|

Az utolsó mechanikai megmunkálás során kerül kialakításra a nyomtatott áramköri lapok végső kontúrja. A kontúrmarás mellett, lehetőség van a ritzeléssel (v-cut) történő kontúrkialakításra is. A ritzelő berendezésen a két, egymással szemben elhelyezkedő szerszám, oldalanként 1/3-1/3 mélységben vág bele az anyagba “V” alakban. | Bővebben |

|

A gyártás utolsó lépése a végellenőrzés, amelynek során egy éles szemű ellenőrökből álló csapat minden egyes nyomtatott áramkört alaposan átvizsgál. | Bővebben |