Entwicklung und Evaluierung der Fertigungsprozesse im HDI pool

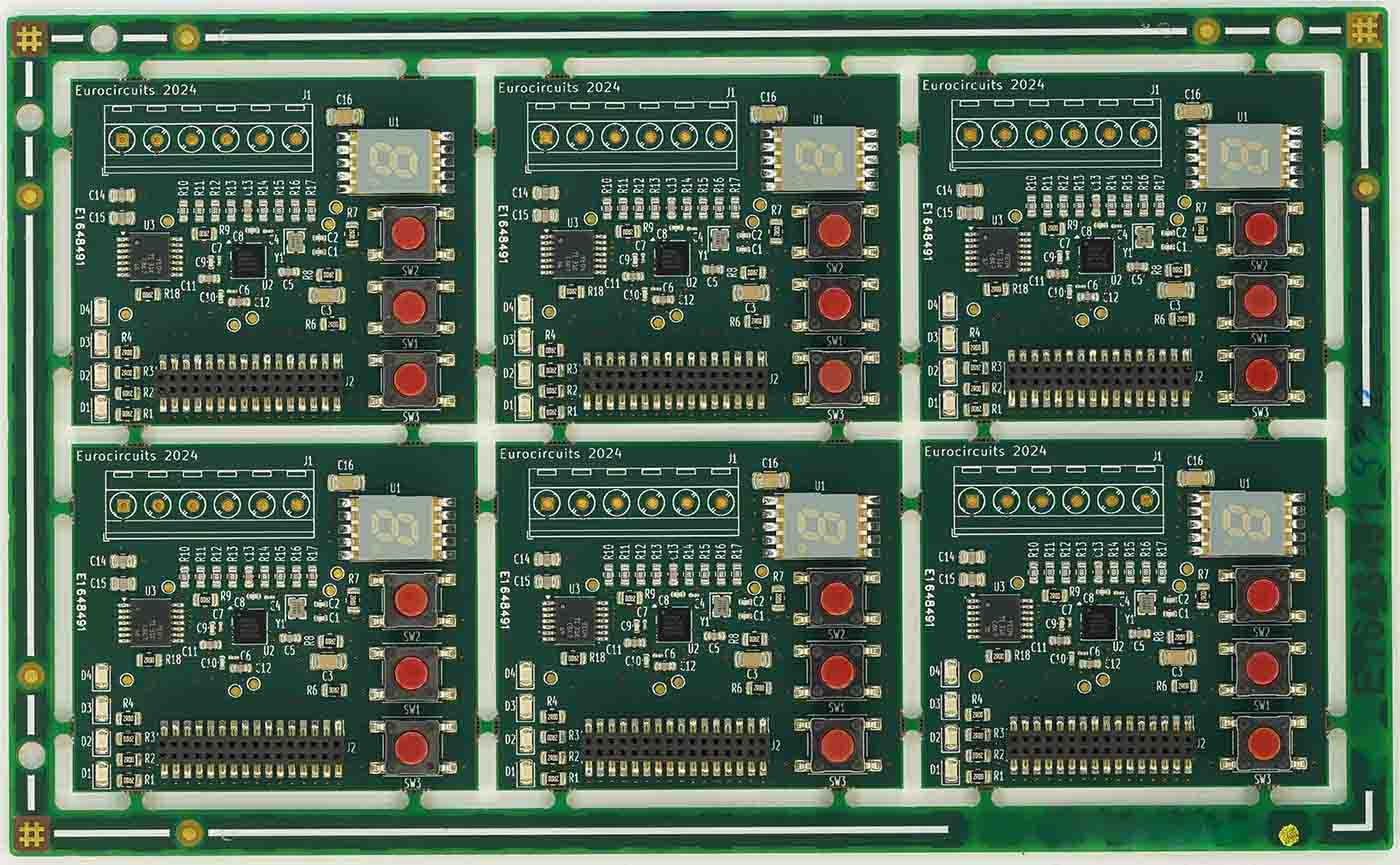

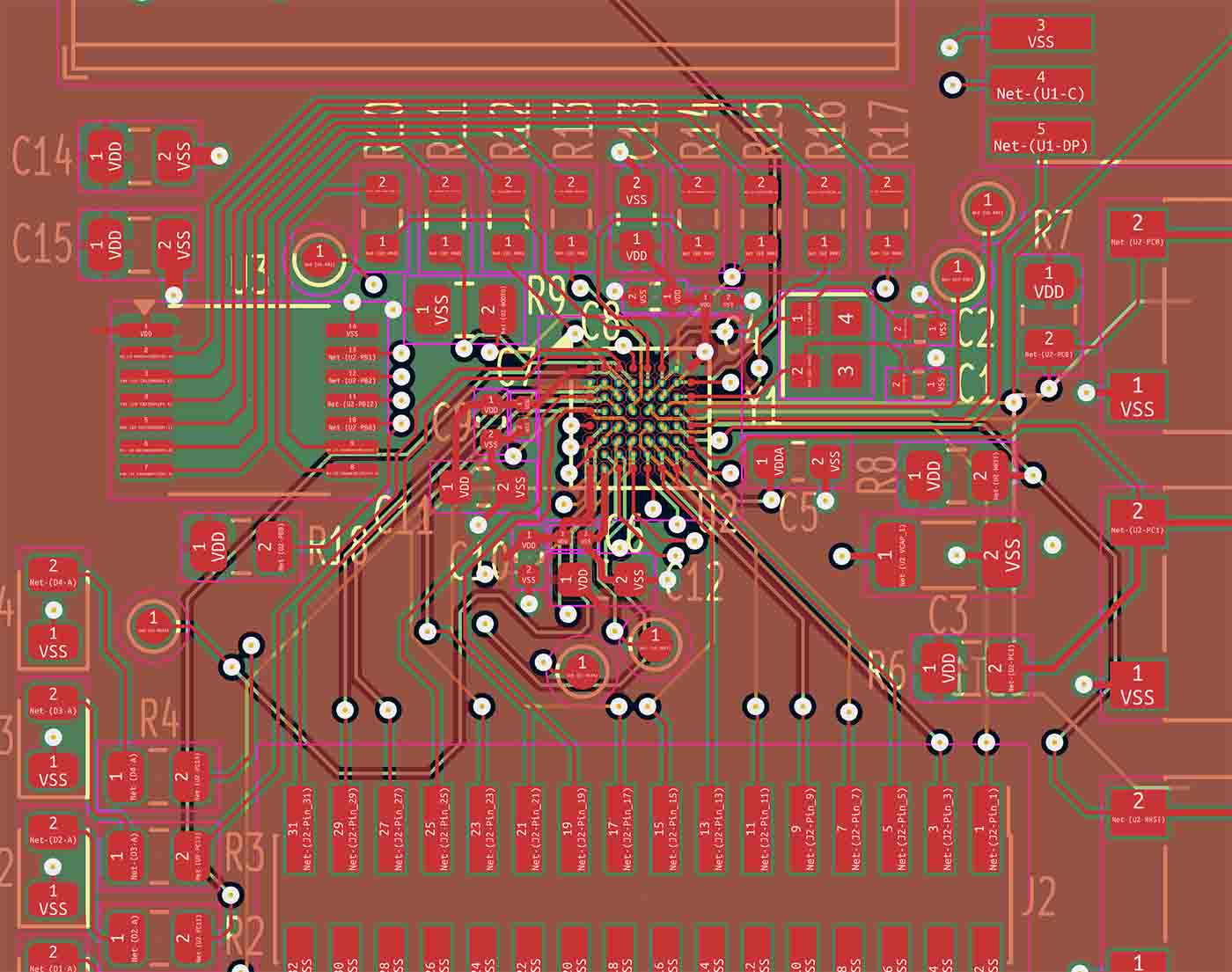

Bild 1: Produktionsnutzen mit dem HDI-Test-Board.

Bild 1: Produktionsnutzen mit dem HDI-Test-Board.

Eurocircuits fertigt und bestückt im HDI pool Leiterplatten mit BGAs bis 0,4 mm Pitch. Im Vorfeld waren für diesen Service Versuche und Tests erforderlich, um sicherzustellen, dass wir in unserem Fertigungsprozess alle Designs verarbeiten können, die wir von unseren Kunden erhalten.

In diesem Blog werden wir einige dieser Untersuchungen erklären, die nicht nur unseren Prozess validiert haben, sondern auch eindrucksvolle Bilder liefern, die viel über die Leiterplattenfertigung aussagen.

Der Aufbau des Test-boards

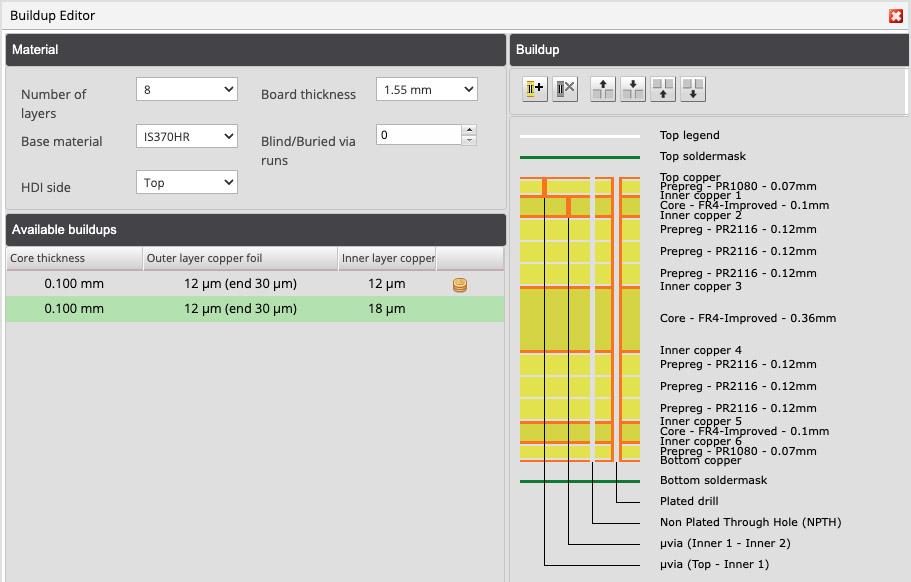

Bild 2: Der 8-lagige Multilayer-Aufbau im HDI Pool.

Bild 2: Der 8-lagige Multilayer-Aufbau im HDI Pool.

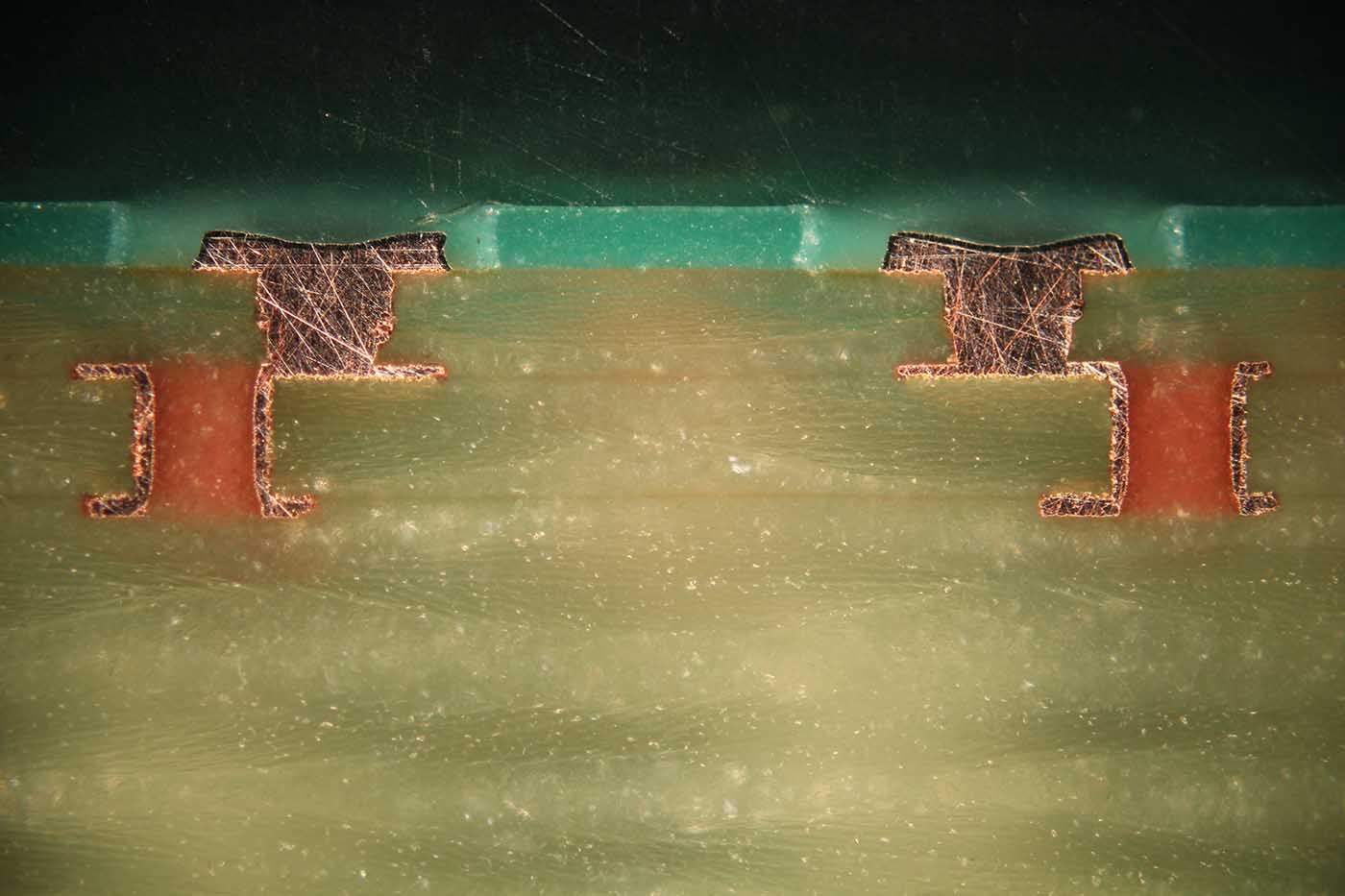

Derzeit fertigen wir im HDI Pool Mikrovias mit einem Durchmesser von 0,1 mm von Lage L1 und L2 sowie von L2 und L3 (oder alternativ L6-L7 und L7-L8) in einem 8-Lagen-Aufbau, wie in Bild 2 dargestellt. Diese Struktur ist in Bild 3 sehr gut zu erkennen: ein Querschnitt in der Mitte von zwei Sätzen versetzt angeordneter (staggered) Mikrovias. Beim Betrachten sind folgende Details erkennbar:

- Das L1-L2-Substrat ist etwas dünner als das L2-L3-Substrat, wie in Bild 2 zu sehen ist.

- Die L1-L2-Mikrovias werden mit einem Laser gebohrt, was durch das typische leichte Band angedeutet wird. Wir sehen auch, dass diese Vias während des Herstellungsprozesses mit Kupfer gefüllt werden.

- Die L2-L3-Mikrovias werden mechanisch durch den „Kern“ gebohrt – also nicht konisch – und metallisiert. Beim Pressen der Schichten füllt das Harz die Mikrovias über und unter diesem Kern.

- Die L1-L2- und L2-L3-Mikrovias sind versetzt (staggered) und nicht gestapelt (stacked); wir verlangen zwischen den Mikrovias einen Mindestabstand von 10 µm.

Bild 3: Die L1-L2- und L2-L3-Mikrovias. Die L1-L2-Mikrovias werden gelasert und mit Kupfer gefüllt, während die L2-L3-Mikrovias gebohrt, metallisiert und mit Harz gefüllt werden.

Bild 3: Die L1-L2- und L2-L3-Mikrovias. Die L1-L2-Mikrovias werden gelasert und mit Kupfer gefüllt, während die L2-L3-Mikrovias gebohrt, metallisiert und mit Harz gefüllt werden.

Die Untersuchungen

Die Testboards haben einen ähnlichen Prozess durchlaufen wie die Leiterplatten unserer Kunden. Ziel ist es, die korrekte Menge an Lotpaste zu ermitteln und die Auswirkungen der Temperaturwechsel im Reflow-Lötprozess zu untersuchen.

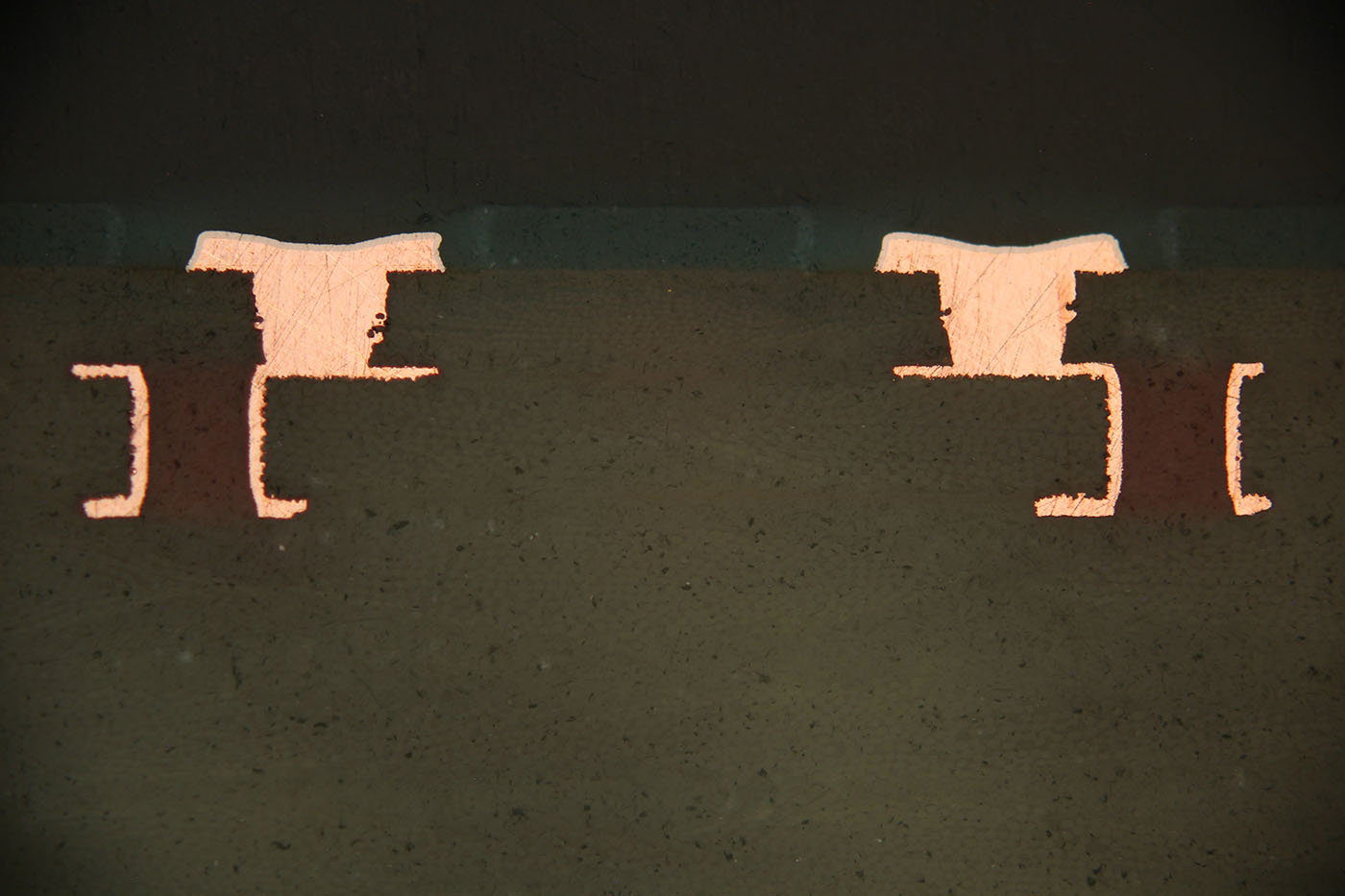

Zur besseren Kontrolle der Struktur der Mikrovias können wir uns eine kontrastreichere Darstellung von Bild 3 ansehen. Diese Ansicht zeigt Bild 4, wo die Schnittstelle zwischen Kupfer und Substrat deutlich zu erkennen ist. Wir suchen nach Lücken im Kupfer und nach Stellen, an denen es dünner ist als ein bestimmtes Minimum. Interessant ist hier auch – etwas, das Leiterplattenentwickler selten sehen – der „Abdruck“ der Glasfaserstränge auf der Kupferbeschichtung; mehr zu den Details von FR4 finden Sie hier.

Bild 4: Schliff aus Bild 2 mit einem größeren Kontrast, um Fehler leichter zu erkennen.

Bild 4: Schliff aus Bild 2 mit einem größeren Kontrast, um Fehler leichter zu erkennen.

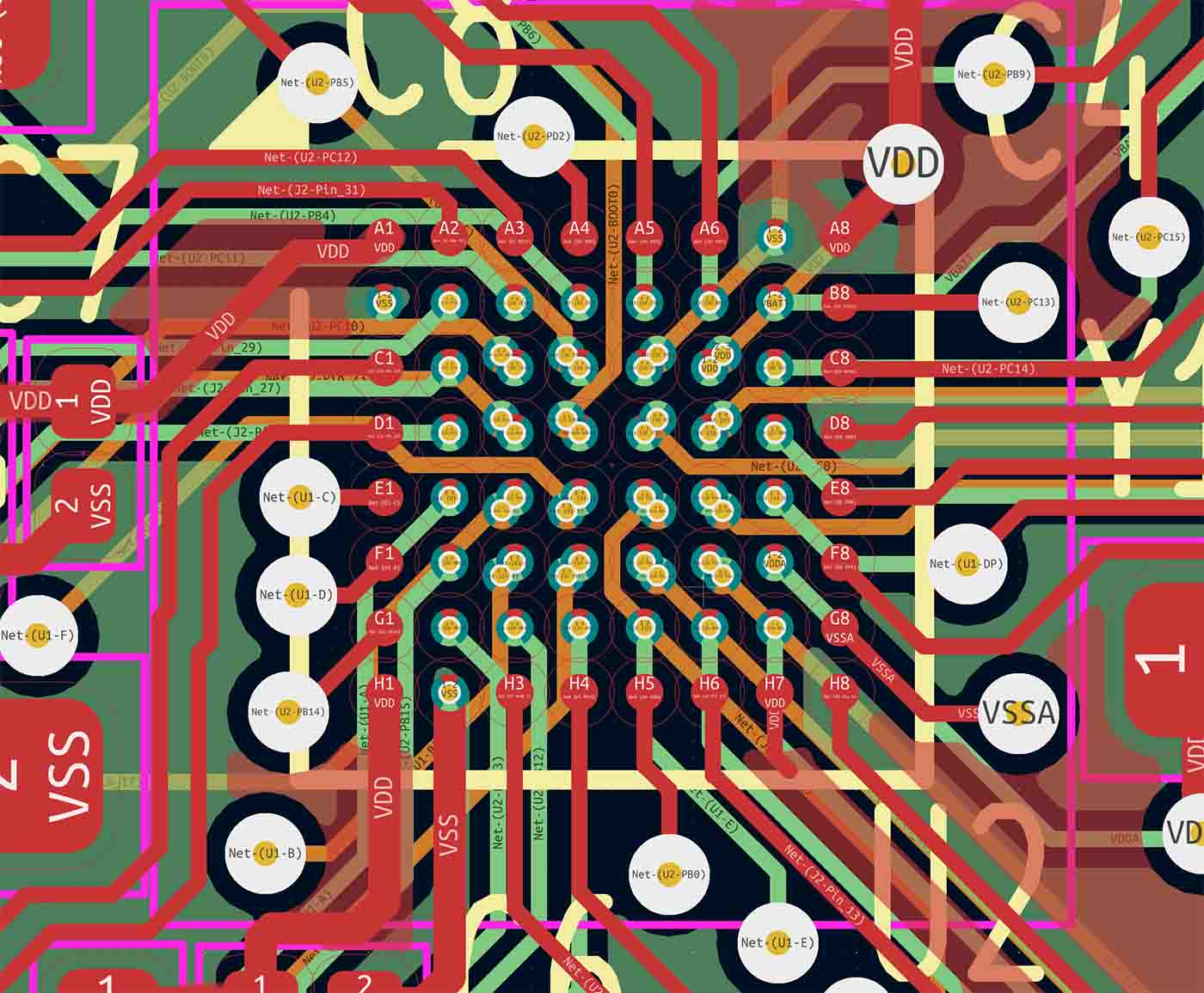

Nun betrachten wir das Design selbst, das in Bild 5 dargestellt ist. Wir sehen den BGA mit einem Raster von 0,4 mm in der Mitte und verschiedene andere Bauteile darum; eine detailliertere Ansicht des BGA ist in Bild 6 dargestellt. Bitte beziehen Sie sich beim Lesen auf diese Bilder.

Bild 5: Der überwiegende Teil der von uns getesteten Leiterplatte (nur die ersten drei Schichten sind abgebildet). Die weißen Kreise sind die Restringe von 0,15 mm Durchkontaktierungen.

Bild 5: Der überwiegende Teil der von uns getesteten Leiterplatte (nur die ersten drei Schichten sind abgebildet). Die weißen Kreise sind die Restringe von 0,15 mm Durchkontaktierungen.

Bild 6: Eine Detailansicht des BGA. Beachten Sie die L1-L2-Mikrovias in der Mitte der Pads und die L2-L3-Mikrovias, die im Vergleich zu den darüber liegenden versetzt sind. (Es sind nur die ersten drei Schichten dargestellt.)

Bild 6: Eine Detailansicht des BGA. Beachten Sie die L1-L2-Mikrovias in der Mitte der Pads und die L2-L3-Mikrovias, die im Vergleich zu den darüber liegenden versetzt sind. (Es sind nur die ersten drei Schichten dargestellt.)

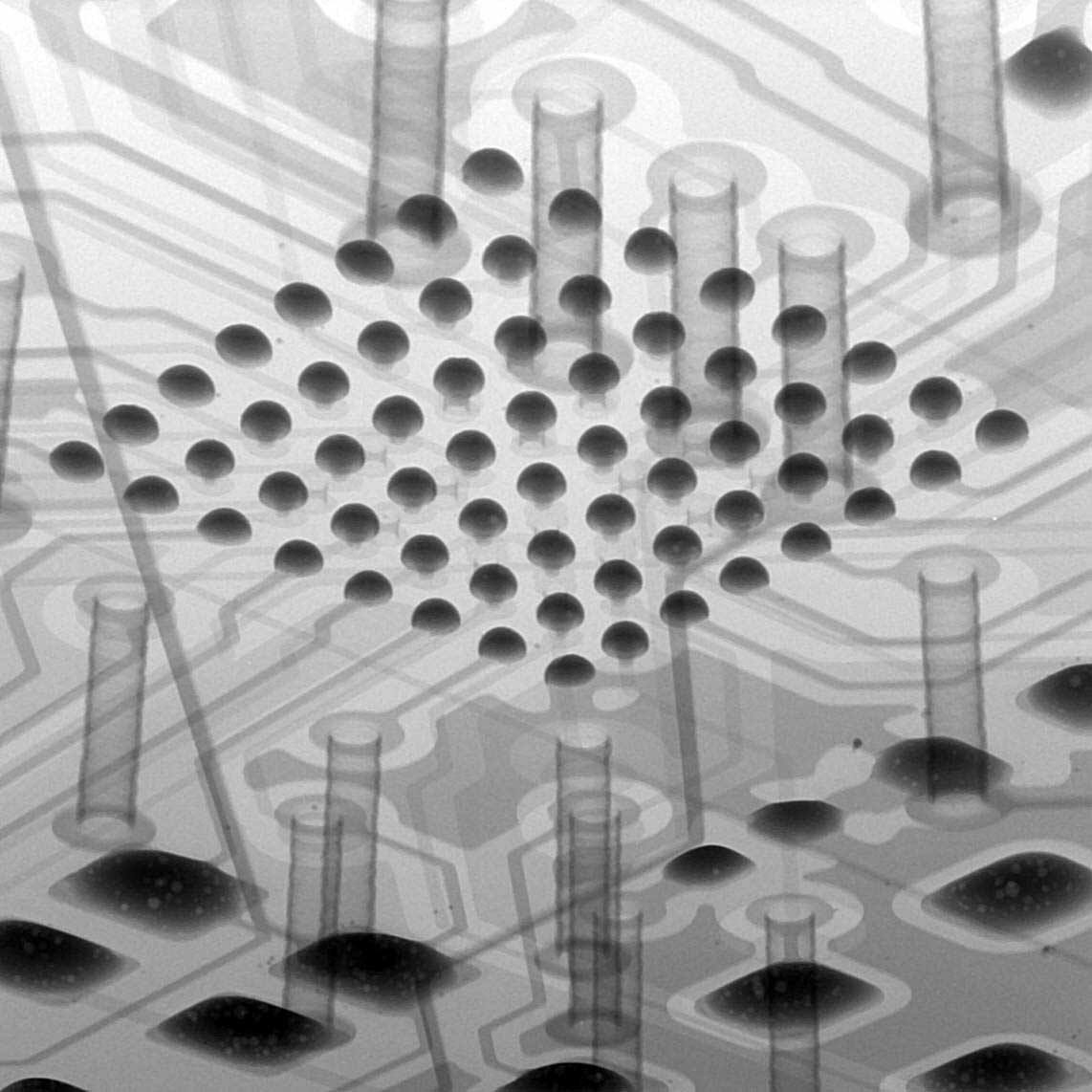

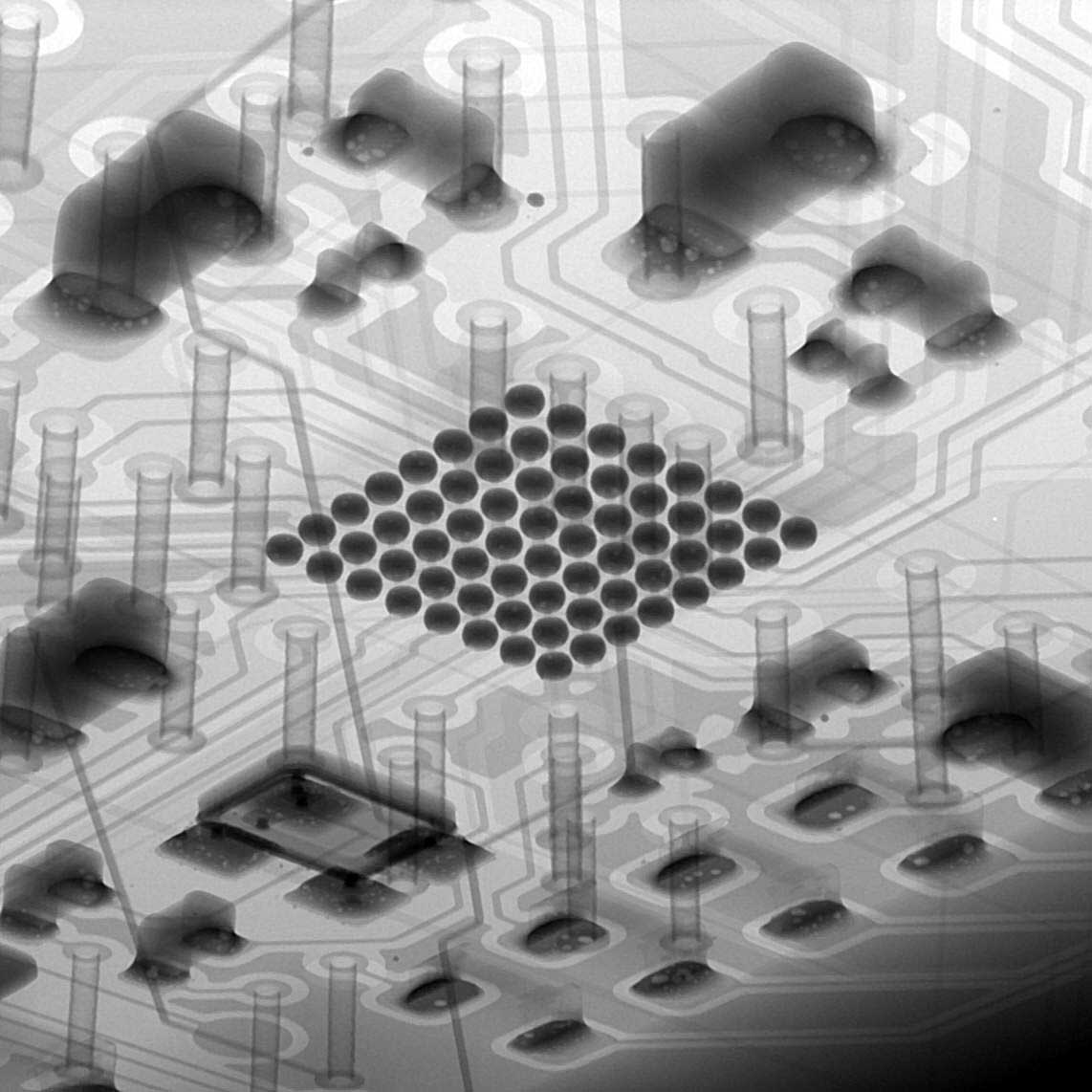

Bild 7 zeigt ein Röntgenbild der Leiterplatte nach dem Auftragen von Lotpaste mit einer SMD-Schablone. Wir können den Pastendruckprozess untersuchen, um festzustellen, ob es einen Versatz oder möglicherweise überschüssige Paste gibt und ob die Paste korrekt durch die winzigen Löcher aufgetragen wurde. Für solche Tests verfügen wir auch über separate SPI-Systeme (SPI: Solder Paste Inspection). Die interessanten Details, die auf diesem Bild zu sehen sind, aber später, wenn der BGA gelötet ist, nicht mehr sichtbar sind, sind die Mikrovias unter den BGA-Pads und wie viel kleiner sie im Vergleich zu „normalen“ Durchkontaktierungen (die vier großen Säulen in der Mitte) sind.

Bild 7: Die Leiterplatte nach dem Auftragen der Lotpaste. Beachten Sie die winzigen Mikrovias unter den Pads und wie viel größer die „normalen“ Vias sind.

Bild 7: Die Leiterplatte nach dem Auftragen der Lotpaste. Beachten Sie die winzigen Mikrovias unter den Pads und wie viel größer die „normalen“ Vias sind.

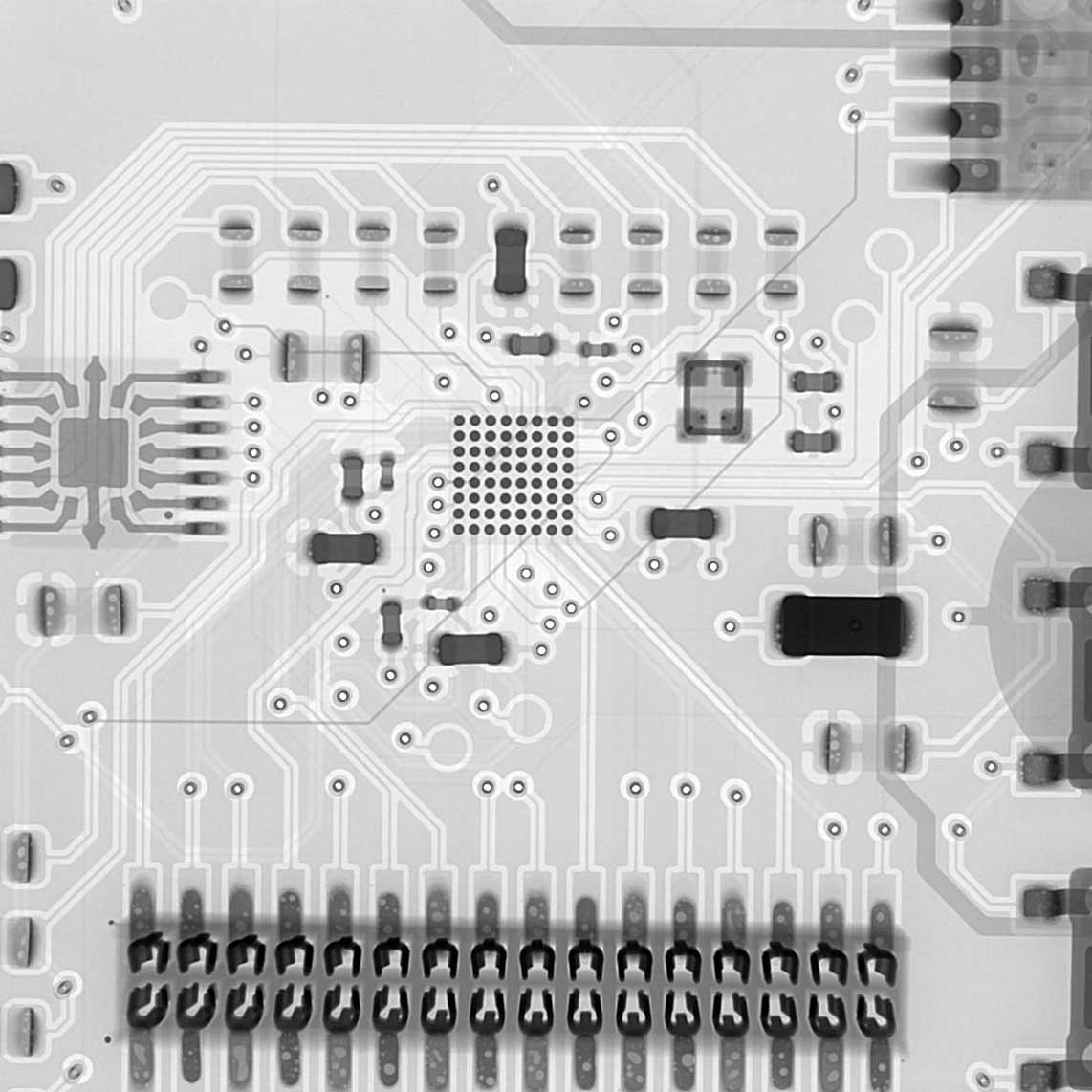

Durch das Reflow-Löten – Heiz- und Abkühlzyklen bei Temperaturen, die für die Bauteilemontage verwendet werden – dehnen sich Luft, Flüssigkeiten und eingeschlossene Verunreinigungen im Kupfer und Isolationsmaterial aus. Bei dieser Ansicht sind Fehler viel leichter zu erkennen, da die Defekte die Oberflächen durchbrechen. Für diesen Test haben wir die Leiterplatte viermal mit einigen Bauteilen reflow-gelötet. Bild 8 zeigt ein Röntgenbild der Leiterplatte von oben nach dem Reflow-Löten – vergleichen Sie sie mit Bild 5.

Bild 8: Röntgenbild der Testleiterplatte nach dem Reflow-Löten und dem Bestücken einiger Bauteile. Der BGA ist vorhanden, aber fast unsichtbar. Beachten Sie auch die innenliegenden Leiter der 7-Segment-Anzeige links neben dem BGA.

Bild 8: Röntgenbild der Testleiterplatte nach dem Reflow-Löten und dem Bestücken einiger Bauteile. Der BGA ist vorhanden, aber fast unsichtbar. Beachten Sie auch die innenliegenden Leiter der 7-Segment-Anzeige links neben dem BGA.

Nun betrachten wir das BGA aus einem Winkel, der uns mehr Details erkennen lässt; das ist in Bild 9 dargestellt. Wir achten hauptsächlich auf Folgendes:

- Kurzschlüsse zwischen den Pads, die darauf hinweisen, dass zu viel Paste aufgetragen wurde. Dies kann passieren, wenn zwischen der Schablone und der Leiterplatte ein winziger Spalt vorhanden ist, sodass Paste unter die Öffnung gelangt, oder wenn die Schablone nicht ausreichend sauber ist.

- Fehlausrichtung des BGA. Ab einer bestimmten Schwelle lässt das Lot das Bauteil nicht mehr an seinen Platz “schwimmen”, und das wäre hier sichtbar.

- Fehlende oder unvollständige Lötstellen, die sich als zwei Lotklumpen auf demselben Pad anstelle einer perfekten Kugel zeigen, wie in Bild 9.

- Fehlstellen, wie z.B. Hohlräume, die während des Aufschmelzens entstanden sind.

Bild 9: Eine Röntgenaufnahme nach dem Löten des BGA. Die Lotkugeln sind größer als die in Bild 7. Es sind keine Fehler wie Kurzschlüsse, Fehlausrichtungen oder schlechte Lötstellen zu erkennen.

Bild 9: Eine Röntgenaufnahme nach dem Löten des BGA. Die Lotkugeln sind größer als die in Bild 7. Es sind keine Fehler wie Kurzschlüsse, Fehlausrichtungen oder schlechte Lötstellen zu erkennen.

Fazit

Die Entwicklung eines neuen Angebotes erfordert zahlreiche Tests, um sicherzustellen, dass der Produktionsprozess robust ist, insbesondere wenn es um einen Miniaturisierungsschritt geht. Die Entwicklung des HDI pools erforderte unser gesamtes Fertigungs-Know-how und neue Maschinen, um eine kostengünstige Lösung für die Anforderungen unserer Kunden an das Design mit Fine-Pitch-BGAs zu bieten. Legen Sie los!