White Paper – Eignung einer verbesserten Lötlegierung mit niedrigem Schmelzpunkt

Eignung einer verbesserten Lötlegierung mit niedrigem Schmelzpunkt

Veröffentlicht im Auftrag von Interflux Electronics NV

Aktuelle bleifreie Löttemperaturen können sensible Bauteile beschädigen. Darüber hinaus können sie eine Verschiebung der Eigenschaften einiger Bauteile verursachen, die die Funktionalität von empfindlichen elektronischen Baugruppen beeinflussen können. Ein einfacher Weg um dieses Problem zu lösen besteht darin, eine Lötlegierung mit einem niedrigeren Schmelzpunkt zu verwenden, die niedrigere Löttemperaturen ermöglicht. Derzeit haben diese Legierungen jedoch Einschränkungen bei der Erschütterungs- und Vibrationsbeständigkeit

Inhalt des Artikels:

- Vorschau.

- Bestückung der Baugruppe.

- Erschütterung- und Viprationsprüfung.

- Ergebnisse und erweiterte Tests.

- Ergebnisse und Schlussfolgerung.

Steven Teliszewski ist der Author von diesem White Paper

Interflux Electronics NV, Belgium.

Tel: +32-92-514-959

Fax: +32-92-514-970

E-mail or visit the home page.

Vorschau

Bestückung der Baugruppe

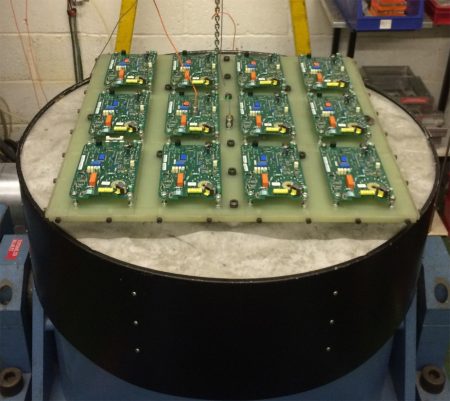

Die Baugruppe besteht aus einer doppelseitigen Leiterplatte und chem. Ag als Endoberfläche. Bestückt ist sie mit SMD- und THT-Bauteilen.

Vibration und Stoßfestigkeitsprüfung

Handgeräte müssen eine gute Stoßfestigkeit im täglichen Gebrauch haben. In der Vergangenheit hat sich diese Eigenschaft als der Schwachpunkt für die traditionellen niedrigschmelzenden Legierungen erwiesen. Daher wird die Eignung der LMPA ™ -Q-Legierung für dieses Gerät entsprechend geprüft.

Die Elektronikeinheit wird nach den in BS EN 60945 und BS EN 60068 beschriebenen Prüfnormen einer Vibrations- und Stoßfestigkeitsprüfung unterzogen. Für Objektivitätszwecke werden die Prüfungen von einem Drittanbieter-Fachlabor durchgeführt.

Der Halb-Sinus-Schock-Test führt Erschütterungen in beide Richtungen aller drei Achsen durch. Erschütterungen dauern 11ms mit einer Spitzenbeschleunigung von 30G oder werden durch praktische Einschränkungen des Testaufbaus definiert.

In diesem Fall war die Erschütterung in der X-Achse auf 10G begrenzt, da der Messsensor bei höheren Spitzenbeschleunigungen abgebrochen hat. Spitzenbeschleunigung in Y und Z-Achse waren bei 30G.

Als Anhaltspunkt: 10G ist eine 4-mal höhere Erschütterung, als wenn ein Handy aus 1m Höhe auf einen Betonboden fällt.

Der Vibrationstest beginnt mit einer Resonanzfrequenzsuche auf dem elektronischen Gerät in allen 3 Achsen. Die Resonanzfrequenz für ein Gerät ist die Frequenz, auf der die höchsten Kräfte stattfinden. Es ist für jedes einzelne Gerät und für jede Achse unterschiedlich.

Ein 2H-Vibrationsdauertest mit einer Spitzenbeschleunigung von 3G wird auf der gefundenen Resonanzfrequenz durchgeführt. Wenn keine Resonanzfrequenz gefunden wird, wird eine standardisierte Ausdauerfrequenz von 30Hz mit einer Spitzenbeschleunigung von 3G verwendet.

In diesem Fall wurde nur für die X-Achse eine Resonanzfrequenz von 82,92 Hz gefunden.

Ergebnisse und erweiterte Test

Nach der Erschütterungs- und Vibrationsfestigkeitsprüfung wurden die mit der LMPA ™ -Q-Legierung gelöteten Baugruppen einer Sichtprüfung unterzogen. Keiner der Baugruppen zeigte Anzeichen von Ausfällen oder Fehlausrichtungen.

Bei Megger Instruments Ltd unterlagen die Einheiten der ICT- und Funktionsprüfung. Alle Baugruppen waren fehlerfrei.

Aus diesen Ergebnissen kann der Rückschluss gezogen werden, dass die LMPA ™ -Q-Legierung eine ausreichende mechanische Festigkeit für Handgeräte aufweist.

Um jedoch eine bessere Vorstellung zu bekommen, wie sich der LMPA ™ -Q gegen die SnAg3Cu0,5-Legierung verhält, wurden vergleichende Vibrationsdauertests begonnen.

Vergleichbare Erschütterungstests sind aufgrund der oben erwähnten Einschränkungen des Testaufbaus schwieriger. Stoß– und Vibrationsfestigkeit neigen dazu, Hand in Hand ineinander überzugehen, da Vibrationen eine schnelle Folge von Stößen sind.

Für diesen Test wurde das gleiche Handmessgerät mit hoher Genauigkeit gewählt. Sowohl mit der SnAg3Cu0,5 gelöteten als auch der LMPA ™ -Q gelöteten Legierung wurden die Geräte an das Testlabor geliefert.

Da die Vibration in der X-Achse kritischer zu erwarten ist, wurde sie als einzige Achse für diesen Vergleichstest gewählt.

Eine Standard-Testfrequenz von 30Hz in Kombination mit einer Spitzenbeschleunigung von 18G wurde als erste Einstellung für eine 30-minütige Vibrationsdauer verwendet. Nach der visuellen Inspektion wurde die Beschleunigung oder Frequenz schrittweise erhöht, bis ein erster Fehler festgestellt wurde.

| SAC305 vs LMPA™-Q 30min X-Achsen Vibration |

||||

| Test |

Frequenz | Beschleunigung | LMPA™-Q | SAC 305 |

| 1 | 30Hz | 18G | Bestanden | Bestanden |

| 2 | 30Hz | 20G | Bestanden | Bestanden |

| 3 | 30Hz | 21G | Bestanden | Bestanden |

| 4 | 30Hz | 22G | Bestanden | Bestanden |

| 5 | 50Hz | 25G | Bestanden | Ausgefallen |

Ergebnis und Schlussfolgerung

Da die LMPA ™ -Q-Legierung die erforderlichen Erschütterungs- und Vibrationstests stand hält und die SnAg3Cu0,5-Legierung bei vergleichbaren Vibrationstests nicht stand hält, eignet sich die LMPA ™ -Q-Legierung für die Herstellung von hochgenauen Meggers Handmessgeräten.

Die LMPA ™ -Q-Legierung ermöglicht niedrigere Löttemperaturen in den Lötprozessen und damit sind temperaturempfindliche Bauteile weniger von Wärme beeinflusst. Dies führt zu einem zuverlässigeren Herstellungsprozess und einer höheren Qualität der elektronischen Baugruppe.

Basierend auf den guten Ergebnissen hat Megger Instruments Ltd das Verfahren zur Homologation der LMPA ™ -Q-Legierung für weitere Prozesse und Produkte begonnen.

Dieser Blog ist eine Übersetzung aus dem englischen Original Blog.

Mehr Info? Click here!

Steven Teliszewski

Steven verfügt über mehr als 20 Jahre Erfahrung auf dem Gebiet der Elektronikfertigung. Nach seinem Ingenieurstudium begann er in der Produktion eines belgischen OEMs, wo er für Lötprozesse, technische- und ISO-Koordination verantwortlich war. Bei der produzierenden Firma für Lötchemie, Interflux® Electronics NV in Gent (B), erhielt er die Möglichkeit, die Interflux-Tochtergesellschaften, Kunden und Distributoren weltweit zu unterstützen. Viele Jahre praktische Erfahrung mit einer Vielzahl von Anwendungen, Prozessen und deren Parametern schuf die Grundlage für sein Know-how bei der Analyse und Lösung von Zuverlässigkeitsproblemen. Diese Expertise wird seit vielen Jahren regelmäßig auf technischen Seminaren und Foren weltweit geteilt.